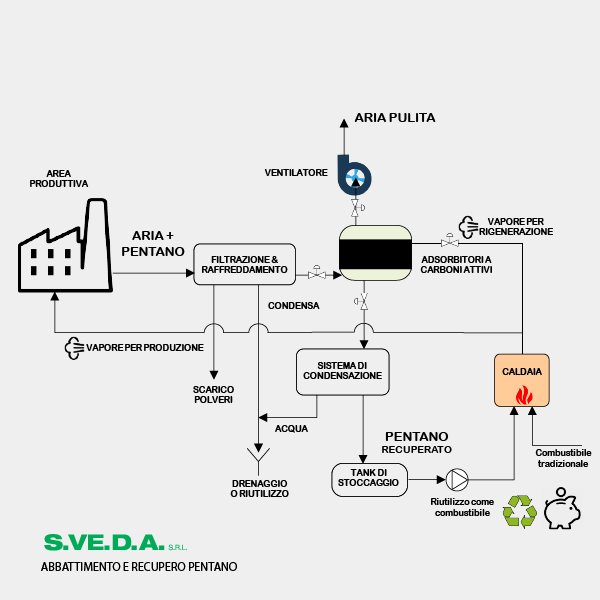

Il processo in oggetto si applica alle linee di produzione di Polistirolo Espanso che per la loro caratteristica, liberano Pentano in forma gassosa che va di conseguenza ad inquinare l’aria ambiente.

Il pregio del processo S.VE.D.A. è quello di depurare l’aria recuperando il Pentano e riutilizzandola in un processo a ciclo chiuso. I vantaggi non sono solo ambientali ma anche energetici (il Pentano viene bruciato per produrre energia termica) ed economici (incentivi economici in molti paesi per processo ad Emissione Zero).

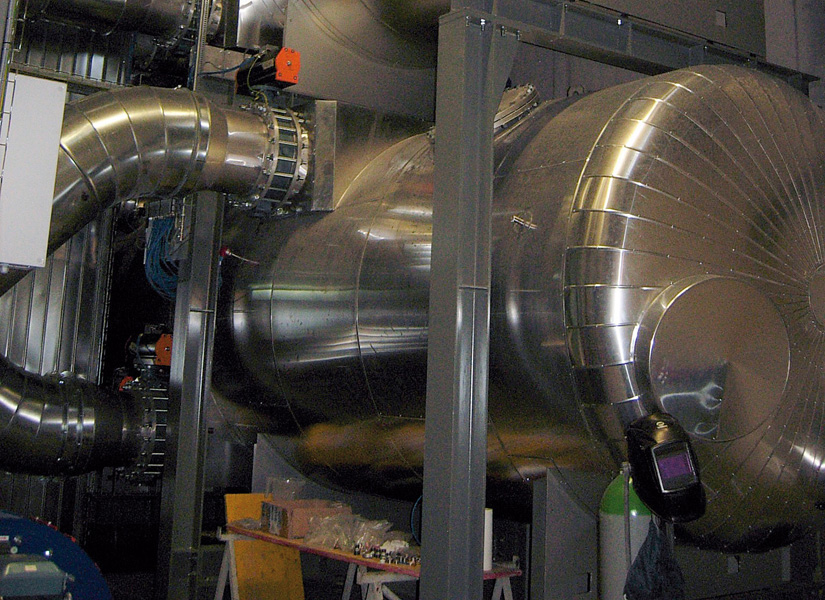

L’ impianto S.VE.D.A. provvede a catturare tutti i flussi inquinati da pentano che provengono dai vari punti di immissione (preespansore, silos, blocchiera) tramite un sistema di aspirazione ramificato che si adegua automaticamente alla portata di aria richiesta dal processo in funzione della fase di lavorazione in corso.

L’aria inquinata viene inviata in uno o più Adsorbitori a CARBONE ATTIVO dove il pentano viene trattenuto mentre l’aria pulita, calda, senza polvere, viene riutilizzata per le esigenze produttive; questo permette di avere un impianto ad Emissione ZERO in atmosfera, sia come pentano che come flusso di aria. Il pentano trattenuto dal carbone attivo viene poi recuperato in forma liquida mediante rigenerazione termica completamente automatica. Il pentano recuperato viene immagazzinato in un serbatoio dedicato e inviato al bruciatore della caldaia stessa che produce vapore per le macchine di produzione del polistirolo espanso. Un bruciatore speciale di ns fornitura funziona a metano, a pentano o con un mix dei due.

L’impianto è fornito chiavi in mano completo di quadro, impianto elettrico, PLC e pannello di dialogo operatore, montato, tarato e pronto alla produzione.

– Industria Produzione di Polistirolo espanso

– Progettazione 2D e 3D dell’impianto

– Studio degli spazi a disposizione e realizzazione Layout su misura

– Studio ed ottimizzazione delle linee di aspirazione esistenti

– Costruzione, preassemblaggio impianto e prove nella propria officina

– Montaggio, Avviamento e Taratura impianto in loco

– Assistenza e ricambistica

– Sezioni di training al personale per corretto utilizzo dell’ impianto

– Teleassistenza e controllo impianto da remoto

– Monitoraggio in continuo delle emissioni al camino

– Elevatissima efficienza di abbattimento del solvente (96 ÷ 99.5%)

– Impianto completamente GREEN (Zero emissioni)

– Recupero del solvente e suo riutilizzo per produzione termica = risparmio economico + assenza di impatto ambientale nel processo produttivo

– Incentivi economici statali in molti paesi Europei ed extra europei

– Basso consumo energetico e ridotti costi di gestione dell’impianto

– Modularità impiantistica che permette ampliamenti successivi in base alla portata da trattare